1. Macromoléculas, monómeros y polímeros

El término macromolécula se aplica a sustancias que tienen una gran masa molecular, esto se debe a que son, en términos específicos, un conglomerado de más de cien átomos y pueden hasta alcanzar millones de UMA (unidades de masa atómica)

Las macromoléculas pueden ser tanto de orden orgánico como inorgánico, y también se pueden clasificar como macromoléculas naturales o macromoléculas sintéticas, ejemplo:

-Macromoléculas naturales:

-Caucho

-Celulosa

-Almidón

-Proteínas y los ácidos nucleicos (ADN y ARN)

-Macromoléculas sintéticas:

-Plásticos

-Fibras textiles sintéticas

-Poliuretano

-Baquelita

-LDPE (polímeros de baja densidad)

-HDPE (polímeros de alta densidad)

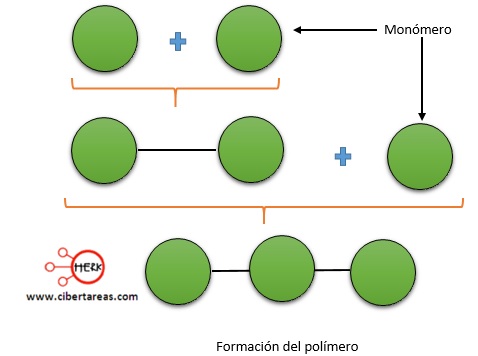

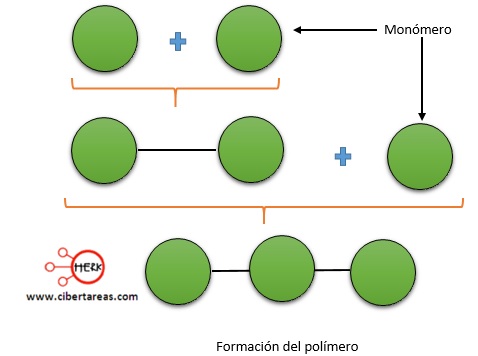

Las macromoléculas y polímeros son términos con significado similar y todo depende del punto de vista desde el cual se les considere, por ejemplo, un polímero orgánico es un compuesto formado por la unión de dos o más unidades moleculares carbonadas que reciben el nombre de monómeros, la unión de dos monómeros da lugar a un dímero, la de tres a un trímero, y así sucesivamente

Cuando los polímeros contienen cientos o miles de monómeros constituyen moléculas gigantes a las cuales, por su tamaño, se les da el nombre de macromoléculas.

Al observa el diagrama anterior, las propiedades físicas y químicas de los monómeros, su peso molecular y su estructura, determinan en gran medida las propiedades de los polímeros que con ellos se forman

Cuando los monómeros, por ejemplo, poseen un alto grado de entrecruzamiento, el polímero resultará mucho más difícil de fundir que aquellos que están formados por monómeros sin cruzamiento

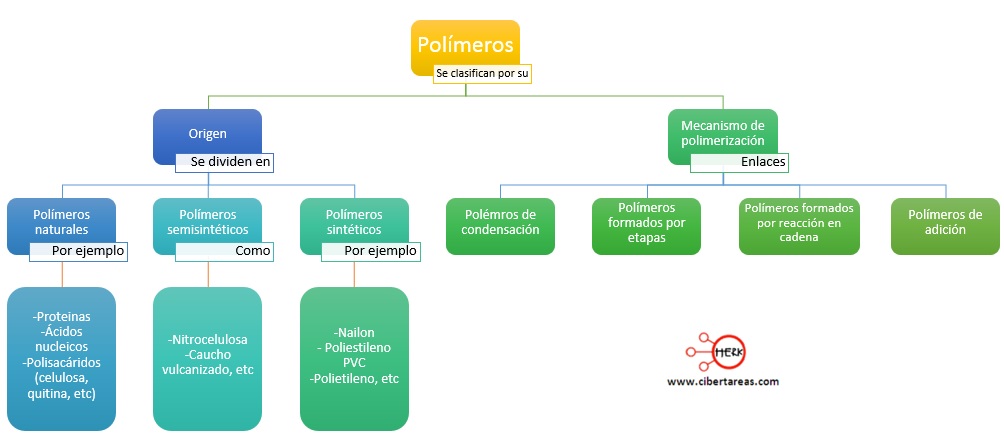

Los polímeros pueden clasificarse de muchas maneras:

-Por su origen

-Por su mecanismo de polimerización, etc.

2. ¿Qué es un plástico? (vs polímero)

Los plásticos son polímeros. No todos los polímeros son plásticos, por ejemplo el colágeno, el ADN, son polímeros pero no son plásticos.

Los plásticos son polímeros derivados del petroleo y existen algunos naturales y otros semi-naturales. Naturales es por ejemplo la resina de los pinos. Semi-naturales es por ejemplo el acetato de celulosa la cual se forma de celulosa natural y ácido acético derivado del petroleo.

3. Plásticos y elastómeros

Los elastómeros son aquellos tipos de compuestos que están incluidos no metales en ellos, que muestran un comportamiento elástico. El término, que proviene de polímero elástico, es a veces intercambiable con el término goma, que es más adecuado para referirse a vulcanizados. Cada uno de los monómeros que se unen entre sí para formar el polímero está normalmente compuesto de carbono, hidrógeno, oxígeno o silicio. Los elastómeros son polímeros amorfos que se encuentran sobre su temperatura de transición vítrea o Tg, de ahí esa considerable capacidad de deformación. A temperatura ambiente las gomas son relativamente blandas y deformables. Se usan principalmente para cierres herméticos, adhesivos y partes flexibles. Comenzaron a utilizarse a finales del siglo XIX, dando lugar a aplicaciones hasta entonces imposibles (como los neumáticos de automóvil).

Los elastómeros suelen ser normalmente polímeros termoestables pero pueden ser también termoplásticos. Las largas cadenas poliméricas enlazan durante el curado. La estructura molecular de los elastómeros puede ser imaginada como una estructura de "espaguetis con albóndigas", en dónde las albóndigas serían los enlaces. La elasticidad proviene de la habilidad de las cadenas para cambiar su posición por sí mismas y así distribuir una cierta tensión aplicada. El enlace covalente asegura que el elastómero retornará a su posición original una vez deje de aplicarse la tensión. Como resultado de esa extrema flexibilidad, los elastómeros pueden alargarse de un 5 % a un 700 %, dependiendo del material en concreto. Sin los enlaces o con pocos de ellos, la tensión aplicada puede provocar una deformación permanente.

Los elastómeros que han sido enfriados llevándolos a una fase vítrea o cristalina tendrán menos movilidad en las cadenas, y consecuentemente menos elasticidad que aquellos manipulados a temperaturas superiores a la temperatura de transición vítrea del polímero.

Los elastómeros son aquellos tipos de compuestos que están incluidos no metales en ellos, que muestran un comportamiento elástico. El término, que proviene de polímero elástico, es a veces intercambiable con el término goma, que es más adecuado para referirse a vulcanizados. Cada uno de los monómeros que se unen entre sí para formar el polímero está normalmente compuesto de carbono, hidrógeno, oxígeno o silicio. Los elastómeros son polímeros amorfos que se encuentran sobre su temperatura de transición vítrea o Tg, de ahí esa considerable capacidad de deformación. A temperatura ambiente las gomas son relativamente blandas y deformables. Se usan principalmente para cierres herméticos, adhesivos y partes flexibles. Comenzaron a utilizarse a finales del siglo XIX, dando lugar a aplicaciones hasta entonces imposibles (como los neumáticos de automóvil).

Los elastómeros suelen ser normalmente polímeros termoestables pero pueden ser también termoplásticos. Las largas cadenas poliméricas enlazan durante el curado. La estructura molecular de los elastómeros puede ser imaginada como una estructura de "espaguetis con albóndigas", en dónde las albóndigas serían los enlaces. La elasticidad proviene de la habilidad de las cadenas para cambiar su posición por sí mismas y así distribuir una cierta tensión aplicada. El enlace covalente asegura que el elastómero retornará a su posición original una vez deje de aplicarse la tensión. Como resultado de esa extrema flexibilidad, los elastómeros pueden alargarse de un 5 % a un 700 %, dependiendo del material en concreto. Sin los enlaces o con pocos de ellos, la tensión aplicada puede provocar una deformación permanente.

Los elastómeros que han sido enfriados llevándolos a una fase vítrea o cristalina tendrán menos movilidad en las cadenas, y consecuentemente menos elasticidad que aquellos manipulados a temperaturas superiores a la temperatura de transición vítrea del polímero.

A es un dibujo esquemático de un elastómero no sometido a tensión. Los puntos representan los enlaces. B es el mismo elastómero sometido a tensión. Cuando se deja de aplicar esta tensión, el elastómero regresa a la posición A.

Ejemplos:

Plásticos termoestables: Al calentarlos por primera vez el polímero se ablanda y se le puede dar forma bajo presión. Debido al calor comienza una reacción química en la que las moléculas se enlazan permanentemente. Esto se conoce como degradación. Consecuencia: el polímero se hace rígido permanentemente y si se calienta no se ablandará si no que se romperá.

Ejemplos:

-Baquelita(Resinas Fenólicas).

-Melamina(Formaldehído).

-Poliéster.

5. Métodos de identificación de elementos plásticos en el automóvil

En la reparación de los materiales termoplásticos, es imprescindible conocer la naturaleza de los mismos, pues las soldaduras deben se realizadas con el mismo plástico.

Los métodos más utilizados para realizar su identificación son:

- Por combustión.

- Por el test de soldadura.

- Por la documentación del vehículo desarrollada en microfichas.

- Por el código de identificación incorporado a los materiales plásticos.

La primera identificación consistirá en distinguir un material termoplástico de un termoestable o de un elastómero.

Los elastómeros se identifican fácilmente debido a sus peculiares características, ya que estos materiales se deforman con facilidad en cualquier dirección y cuando cesa el esfuerzo que provoca esta deformación recuperan rápidamente su dimensión o forma inicial.

Identificación de los termoplásticos por combustión

Es un procedimiento fácil y rápido, que consiste en identificar el plástico basándose en el análisis de la combustión de un trozo de material extraído del elemento a reparar

- Extraer la muestra necesaria de una parte no vista del elemento a reparar.

- Limpiar el trozo extraído.

- Prender el extremo del trozo con una llama limpia.

- Observar las características de la combustión.

Identificación a través del código de plásticos:

La industria del automóvil ha introducido un sistema de recuperación que se caracteriza por marcar con un código todas las piezas de plástico.

La marca que identifica el tipo de material utilizado se encuentra en todas las piezas con un peso superior a 50 gramos. Los símbolos pueden colocarse en secuencia horizontal o vertical y cada uno suele estar entre los símbolos ><. Esta simbología viene regulada por la norma ISO 1043 y su equivalente española UNE 53227/92 que permite un reconocimiento del material.

7. Reparación de elementos termoplásticos

-Grapado:

El equipo de soldeo de grapas, es un sistema que mediante resistencia térmica funde diferentes grapas metálicas en la zona a reparar del plástico, no siendo necesario identificar el tipo de plástico que se quiere reparar.

La grapa metálica se calienta por el efecto de la resistencia eléctrica que opone al paso de la corriente de la pistola y mediante una suave y controlada presión, que se realiza empujando la pistola, se provoca que la grapa se introduzca en el interior de la zona dañada del plástico, en la fisura, consiguiendo que la zona quede más reforzada. Se pueden colocar grapas de diferentes tipos y grosores y en cantidad determinada, según el daño que presente la pieza.

La grapa metálica, durante la fase de soldadura, puede llegar a alcanzar una temperatura cercana a los 500ºC, por ello es conveniente utilizar guantes de protección durante el trabajo.

En el siguiente vídeo, se puede comprobar cómo se desarrolla este tipo de reparación:

4. Termoplásticos y termoestables

Plásticos termoplásticos: Se caracterizan porque se ablandan con el calor y se pueden moldear para darle una gran variedad de formas ,sabiendo que al enfriarse volverá a endurecerse manteniendo sus características iniciales .

Este proceso de ablandamiento y endurecimiento puede volverse a repetir cuantas veces se quiera sin que el material modifique su aspecto o sus propiedades.

Ejemplos:

-Polietileno.

-Poloprileno.

-PVC(Cloruro de Polivinilo)

-Acrílicos.

-Nailon.

-Polietileno.

Plásticos termoestables: Al calentarlos por primera vez el polímero se ablanda y se le puede dar forma bajo presión. Debido al calor comienza una reacción química en la que las moléculas se enlazan permanentemente. Esto se conoce como degradación. Consecuencia: el polímero se hace rígido permanentemente y si se calienta no se ablandará si no que se romperá.

Ejemplos:

-Baquelita(Resinas Fenólicas).

-Melamina(Formaldehído).

-Poliéster.

5. Métodos de identificación de elementos plásticos en el automóvil

En la reparación de los materiales termoplásticos, es imprescindible conocer la naturaleza de los mismos, pues las soldaduras deben se realizadas con el mismo plástico.

Los métodos más utilizados para realizar su identificación son:

- Por combustión.

- Por el test de soldadura.

- Por la documentación del vehículo desarrollada en microfichas.

- Por el código de identificación incorporado a los materiales plásticos.

La primera identificación consistirá en distinguir un material termoplástico de un termoestable o de un elastómero.

Los elastómeros se identifican fácilmente debido a sus peculiares características, ya que estos materiales se deforman con facilidad en cualquier dirección y cuando cesa el esfuerzo que provoca esta deformación recuperan rápidamente su dimensión o forma inicial.

Identificación de los termoplásticos por combustión

Es un procedimiento fácil y rápido, que consiste en identificar el plástico basándose en el análisis de la combustión de un trozo de material extraído del elemento a reparar

- Extraer la muestra necesaria de una parte no vista del elemento a reparar.

- Limpiar el trozo extraído.

- Prender el extremo del trozo con una llama limpia.

- Observar las características de la combustión.

Identificación a través del código de plásticos:

La industria del automóvil ha introducido un sistema de recuperación que se caracteriza por marcar con un código todas las piezas de plástico.

La marca que identifica el tipo de material utilizado se encuentra en todas las piezas con un peso superior a 50 gramos. Los símbolos pueden colocarse en secuencia horizontal o vertical y cada uno suele estar entre los símbolos ><. Esta simbología viene regulada por la norma ISO 1043 y su equivalente española UNE 53227/92 que permite un reconocimiento del material.

Símbolos mas comunes:

Algunos polímeros sufren modificaciones especiales, como densidad, flexible, plastificado... En estos casos, estas características están reflejadas con la incorporación al código del polímero de una sigla adicional que indica el tipo de modificación.

Características especiales para identificación de modificaciones:

Ejemplo:

6. Otros métodos de identificación

-Rotura/Flexión

La resistencia a la flexión estática, también conocida como módulo de rotura, representa el máximo esfuerzo desarrollado en la superficie de la probeta en forma de barra, soportada cerca del extremo y cargada en

el centro hasta que ocurra la falla. La unidad es fuerza por unidad de área, en Pa. El ensayo es aplicable solamente a materiales rígidos.

Dispositivo para ensayo de flexión

Los ensayos de flexión se utilizan principalmente como medida de la rigidez. Este ensayo es casi tan habitual en materiales poliméricos duros como el ensayo de tracción, y tiene las ventajas de simplificar el mecanizado de las probetas y evitar los problemas asociados al empleo de mordazas. Entre las principales limitaciones se encuentra la imposibilidad de obtener información relevante en materiales poliméricos blandos como son las espumas flexibles y los cauchos.

El parámetro más importante que se obtiene de un ensayo de flexión es el módulo de elasticidad (también llamado módulo de flexión). En función del número de puntos de apoyo pueden realizarse varios tipos de ensayos de flexión: flexión entres puntos, en cuatro puntos o incluso flexión de una viga en voladizo.

Ensayo de flexión

-Pirólisis

La practica consiste en identificar unas muestras de plástico a partir de la información obtenida al quemarlos, con la ayuda de una tabla. El objeto de la practica es tener una base para identificar la clase de plástico de la que está hecha la pieza de un coche, para poder elegir el aporte adecuado a la hora de soldar.

En la tabla se distinguen características como si arde al retirar la llama o no, el color de la misma, el olor, el color y cantidad de humo, si burbujea al ser quemado o si hace tiras, etc. Estas son las muestras identificadas.

HDEP

LDPE

PA

PC

PP

PVC

-Sensibilidad a distintos disolventes orgánicos

Se trata de obtener pruebas del mejor material en contacto con el disolvente a utilizar para la encapsulación de PCMs.

La metodología que se aplica es disolver cada uno de los plásticos elegidos en 4 tipos de disolventes orgánicos en distintos porcentajes y dejar agitando por 24 horas para finalmente evaluar el resultado y comportamiento de cada uno de los plásticos con los disolventes después de ese tiempo.

+Los plásticos utilizados son:

-Polipropileno (en barra y en forma de pril)

-Poli estireno

-Acrílico

-Resina epoxi

+Y los disolventes utilizados fueron:

-Cloroformo

-Tetrahidrofurano

-Acetona

-Xileno

7. Reparación de elementos termoplásticos

-Grapado:

El equipo de soldeo de grapas, es un sistema que mediante resistencia térmica funde diferentes grapas metálicas en la zona a reparar del plástico, no siendo necesario identificar el tipo de plástico que se quiere reparar.

La grapa metálica se calienta por el efecto de la resistencia eléctrica que opone al paso de la corriente de la pistola y mediante una suave y controlada presión, que se realiza empujando la pistola, se provoca que la grapa se introduzca en el interior de la zona dañada del plástico, en la fisura, consiguiendo que la zona quede más reforzada. Se pueden colocar grapas de diferentes tipos y grosores y en cantidad determinada, según el daño que presente la pieza.

La grapa metálica, durante la fase de soldadura, puede llegar a alcanzar una temperatura cercana a los 500ºC, por ello es conveniente utilizar guantes de protección durante el trabajo.

En el siguiente vídeo, se puede comprobar cómo se desarrolla este tipo de reparación:

-Soldadura

Dependiendo de las características, localización y esfuerzos que vaya a soportar la pieza, podrá ser necesario reforzar la zona reparada para proporcionar mayor resistencia a la unión. El método más utilizado consiste en aplicar una serie de cordones transversales por el interior o cara no vista de la pieza. Otro método con el que se obtienen buenos resultados es la inserción, en la propia pieza, de una malla metálica de acero o aluminio, a modo de refuerzo. Se inserta por la parte interna o zona no vista de la pieza. Para ello, se calienta la zona y, presionando la malla, se introduce en la pieza. Posteriormente, también se pueden aplicar unos cordones de soldadura transversales, consiguiéndose un aumento adicional de la resistencia.

La reparación por adhesivos consiste en unir las superficies mediante la aplicación de un adhesivo con afinidad a los sustratos, de forma que se produce su anclaje a las superficies. En esta reparación el aspecto fundamental es la idoneidad del adhesivo utilizado, así como la preparación de las superficies a unir, ya que los plásticos son materiales de baja tensión superficial y por lo tanto de difícil pegado. Los sistemas de reparación del mercado suelen llevar varios adhesivos para adaptarse mejor a cada tipo de sustrato y a los diferentes grados de rigidez que pueden presentar los materiales. Para que la unión mantenga cierta continuidad, el adhesivo ha de tener una rigidez lo más parecida posible al sustrato que está uniendo. Los adhesivos suelen ser en base a poliuretano, a resinas de epoxi, o de poliéster, y junto a ellos los fabricantes suelen suministrar unos productos específicos para plásticos, limpiadores e imprimaciones, que se utilizan para mejorar la adhesión a los sustratos. Los componentes básicos del equipo de reparación por adhesivos lo forman el adhesivo y productos complementarios, más un taladro con broca y fresa, lijadora y espátulas para la aplicación de los adhesivos. La ventaja de este método es su versatilidad, pudiéndose utilizar para todos los tipos de plásticos, termoplásticos, termoestables y elastómeros.

Dependiendo de las características, localización y esfuerzos que vaya a soportar la pieza, podrá ser necesario reforzar la zona reparada para proporcionar mayor resistencia a la unión. El método más utilizado consiste en aplicar una serie de cordones transversales por el interior o cara no vista de la pieza. Otro método con el que se obtienen buenos resultados es la inserción, en la propia pieza, de una malla metálica de acero o aluminio, a modo de refuerzo. Se inserta por la parte interna o zona no vista de la pieza. Para ello, se calienta la zona y, presionando la malla, se introduce en la pieza. Posteriormente, también se pueden aplicar unos cordones de soldadura transversales, consiguiéndose un aumento adicional de la resistencia.

-Adhesivos y rellenos: